- POSCO 대리점인 태창철강(티시테크 관계사)과 협업으로 원자재 단가 경쟁력 확보

- 원자재 옥내보관/표면 품질 엄격 CODE 지정 관리

- 티시테크 근교 절단, 가공 전문협력업체 운영

티시테크의 강점

원자재 수급부터 최종 도장까지 수직계열화 !

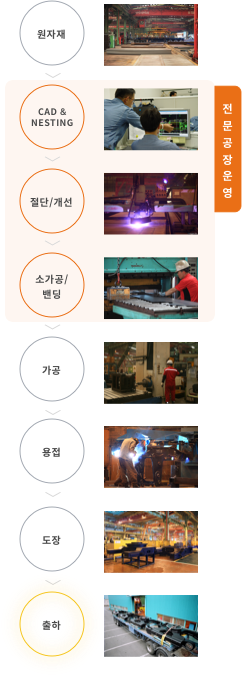

중장비 사업부문 PROCESS

|

원자재

|

|

후판 및 코일: POSCO & 동국 등 국내산 正주문, 중국 및 일본 PRIME MILL 과 직거래를 통한 재고확보 및 고객의 요구에 즉시 대응 가능한 시스템을 보유하고 있습니다. |

|

CAD

& NESTING |

|

CAD: Computer Aided Design. 컴퓨터를 이용해 그림을 그리고(Draw), 편집하는 설계 공정입니다. Nesting: CAD로 그린 형상을 정해져 있는 철판에 생산성과 수율을 고려해서 가장 적합하게 배열하는 공정입니다. |

|

절단/개선

|

|

가스절단: 두꺼운 강판의 절단이 가능한 절단 방법입니다. 플라즈마절단: 절단면의 품질이 떨어지는 가스 절단의 단점을 보완, 개선과 절단을 동시에 수행하는 절단 방법입니다. 레이저 절단: 두께 1.0T~22.0T의 중후판 대형 제품을 절단하는 방법입니다. 개선: 용접을 하기 위한 제품 직각 절단면을 원하는 각도로 가공하는 공정입니다. |

|

소가공/밴딩

|

|

소가공: 정밀도를 요하는 제품이나 제품의 세밀한 형상을 얻기 위한 드릴, 밀링. 태핑 공정입니다. 밴딩: 상,하금형을 프레스기에 설치, 제품에 물리적인 힘을 줘 구부리거나 상하 롤러에 의한 압착으로 구부리는 공정입니다. |

|

가공

|

|

가공: 대형공작기계 다수 보유로 고객이 원하는 제품 치수로 정밀 기계가공하는 공정입니다. |

|

용접

|

|

용접: 접합하고자 하는 둘 이상의 물체(주로 금속)의 접합 부분에 존재하는 방해물질을 제거하여 결합시키는 공정입니다. |

|

도장

|

|

도장: 도료를 표면에 도포, 제품의 표면을 마감하는 작업으로 고객이 요구하는 품질과 내구성, 상품성을 최종완료하는 공정입니다. |

|

출하

|

|

전천후출하장: 완성 제품의 포장 및 출하대기 장소로 우천시에도 언제든지 제품을 안전하게 상차 가능하며, 최종 검사기능을 통해 고객에게 최고의 양품을 적기에 공급할 수 있는 시스템을 보유하고 있습니다. |

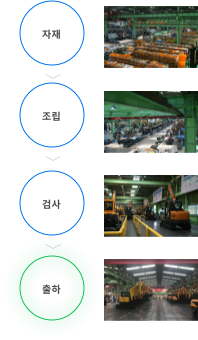

굴삭기조립 사업부문 PROCESS

|

자재

|

|

모델별로 부품을 palleting하여 각 공정별로 투입합니다. |

|

조립

|

|

SUB: 상/하부 프레임을 로딩하여 SUB 조립을 합니다. Line-On: SUB 완료 된 상/하부 프레임을 Line에 투입하여 결합합니다. Main: 엔진, 탱크, 라디에이터 및 MCV를 장착하고 배관작업 등을 진행합니다. Line-Out: CWT, Cabin, Attachment(Boom, ARM, Bucket)를 장착하고, 주유 후 Line-out합니다. |

|

검사

|

|

성능검사: 장비 작동여부, 압력체크, 누유 테스트 등 성능에 대한 검사를 진행합니다. 입고검사: 완성품의 전반적인 성능 검사 및 내부/외관 검사를 실시합니다. 출하검사: 완벽한 제품 출하를 위해 최종 검사를 실시합니다. |

|

출하

|

|

세차 및 포장 후 고객에게 인도합니다. |

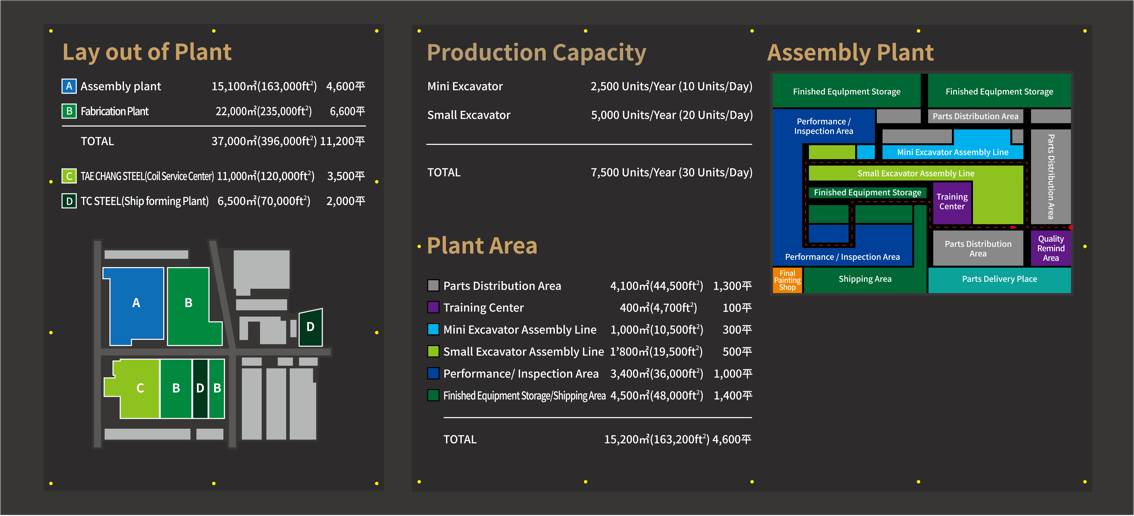

Layout of TC TECH